Fraunhofer-Forscher und Kollegen aus der Automobil- und Stahlindustrie haben einen möglicherweise entscheidenden Durchbruch bei der Senkung der Produktionskosten von Brennstoffzellen erzielt. Es ist ihnen gelungen, die so genannten Bipolarplatten aus hauchdünnem Stahl mit Kohlenstoff zu beschichten. Bisher ist dafür vielfach teureres Gold nötig. Zudem gelang es ihnen, den Beschichtungsprozess auf einige Sekunden zu reduzieren. Mit Gold dauert es weitaus länger.

Eingangstore für Wasserstoff und Luft

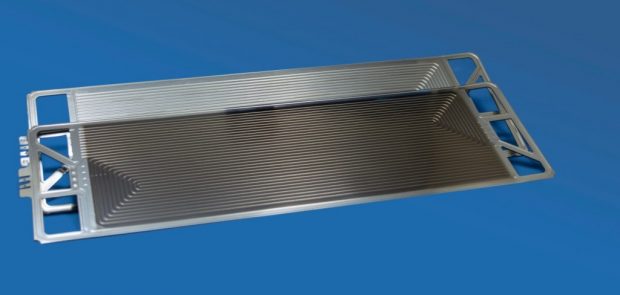

Das Verfahren funktioniert bei PEM-Brennstoffzellen – PEM steht für Proton Exchange Membrane, also Protonen-Austausch-Membran. Dieser Typ entwickelt nur mäßige Wärme, sodass er für mobile Anwendungen etwa in Elektroautos oder Flugzeugen besonders gut geeignet ist. Die Bipolarplatten schließen die Brennstoffzelle links und rechts ab. Sie sind die Eingangstore für Wasserstoff und Luft, die in der Zelle zu Wasser verschmelzen. Dabei entstehen Strom und Wärme.

Membran lässt Wasser und Protonen passieren

Die Platten haben mehrere Aufgaben. Sie sorgen für die gleichmäßige Verteilung der Reaktionsgase auf die Katalysatoren, die die Verschmelzungsreaktion erst möglich machen. Gleichzeitig bilden sie die Pole der Brennstoffzelle. Die Anodenplatte ist negativ geladen, die Kathodenplatte positiv. Um den entstehenden Strom besser abfließen zu lassen – Stahl ist ein relativ schlechter Leiter – werden die Platten mit einem Material beschichtet, das hohe Stromflüsse zulässt, Gold etwa und künftig eben Kohlenstoff, der ein fast ebenso guter Leiter ist.

Die Katalysatoren befinden sich auf beiden Seiten einer Membran, die elektrisch isoliert, Wasser und Protonen, also die Kerne des Wasserstoffs, problemlos passieren lässt. Elektronen müssen einen Umweg nehmen, um zu ihrem Ziel, der Anode, zu gelangen. Auf diesem Weg leisten sie Arbeit, treiben einen Elektromotor an oder lassen eine Halogenbirne leuchten.

Kohlenstoff bildet gleichmäßige Schicht

Die Forscher des Fraunhofer-Instituts für Werkstoff- und Strahltechnik in Dresden sowie des Autoherstellers Daimler und des finnischen Stahlunternehmens Outokumpu Nirosta beschichten die 50 bis 100 Mikrometer dicken Stahlfolien durch Physikalische Gasphasenabscheidung. In einer Vakuumkammer verdampft Kohlenstoff in einem sehr heißen Lichtbogen. Der Dampf setzt sich auf der Stahlfolie ab und bildet dort eine gleichmäßige dünne Schicht, die so fest haftet, dass sie mechanische Belastungen zerstörungsfrei übersteht. Die Stahlfolie kann daher vor dem Zuschneiden auf Brennstoffzellengröße beschichtet werden, was wiederum Kosten spart.

vedder

12. Oktober 2020 at 21:03

Einfach mal denken und nachdenken.

Eine Senkung der Produktionskosten von Brennstoffzellen ist wunderbar. Aber das Denken in Verbindung zu E-Autos katastrophal.

Bevor ein Wasserstoff-Auto (e-Fahrzeug) fahren kann benötigt es Wasserstoff. Frage: Wie teuer ist die Herstellung von Wasserstoff, die zu zahlen wäre beim tanken? Ein Tankstellennetz wird auch benötigt. Zur Zeit sind es in ganz Europa wohl ganze 70 Tankstellen! Wie kommt der Wasserstoff zu den Tankstellen? Zu welchen Preis wird er verkauft? Kann Wasserstoff auf öffentlichen Straßen problemlos transportiert werden? Welche Sicherheitsmaßnahmen sind überhaupt notwendig und welche Kosten fallen dadurch an? Kann rechtlich der Wasserstofftransport auf Autobahnen erfolgen? Alleine diese Aspekte sind völlig ungeklärt, geschweige der Wasserstoff-Preis beim tanken. Wenn die Energie der Sonne mit PV genutzt wird, fallen diese Probleme und Kosten alle weg.

Alleine also wegen der Kosten wird Wasserstoff für den PKW keine Chance haben. Wasserstoff tanken ist und bleibt eine Kostenfrage. Darüber hinaus erzeugt diese Art ewige Abhängigkeit und weitere Kosten dazu. Strom kann direkt dagegen an jeder Steckdose getankt werden. Und von der Sonne kommt niemals eine Rechnung.